Smart Factory + Industry 4.0: Microsoft-Technologien bringen große Veränderungen für die Fertigungsbranche

Die Smart Factory bildet das schlagende Herz und leistungsstarke Gehirn im Zentrum der Industry 4.0. Hier sind Menschen, Maschinen, Ressourcen und Produkte intelligent miteinander vernetzt und tauschen Informationen effizient und in Echtzeit miteinander aus. Alle Komponenten innerhalb der vernetzten Fertigungsanlagen arbeiten automatisiert auf vorgegebene Ziele hin und suchen sich dafür den produktivsten und effizientesten Weg. Der Mensch ist in der Smart Factory nicht mehr aktiv am Produktionsprozess beteiligt, sondern steuert und überwacht die Fertigungsschritte anhand von intelligenten Reports und Dashboards.

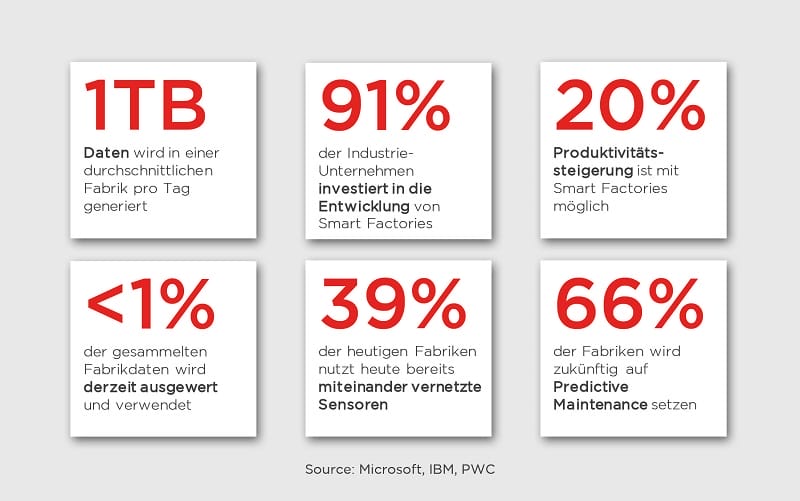

Zahlen und Fakten

Merkmale

Alle Komponenten des Herstellungsprozesses kommunizieren drahtlos miteinander (z.B. RFID, Bluetooth), während vernetzte, intelligente Cloud-Services für Flexibilität sorgen. Kognitive Technologien kombinieren sensorbasierte Informationen mit Machine Learning, KI und IoT. Big Data-Technologien erfassen Daten und machen sie umsetzbar, während die Predictive Maintenance eine proaktive Wartung von Maschinen und Anlagen ermöglicht. Auf der anderen Seite sorgen eingebettete Systeme für die Überwachung der Smart Factory und ermöglichen ein schnelles Eingreifen der Mitarbeiter in die Produktionsprozesse. In Bezug auf Fertigungsprozesse und die Smart Factory als Ganzes ermöglichen digitale Produktzwillinge die Simulation des gesamten Produktionsprozesses schon während der Entwicklungsphase.

Schlüsseltechnologien

- Vernetzte Sensoren (heute: 39%, in Zukunft: 64%)

- Predictive Maintenance (heute: 28%, in Zukunft: 66%)

- Digitale Zwillinge (heute: 19%, in Zukunft: 44%)

- 3D-Druck (heute: 18%, in Zukunft: 37%)

- Autonome innerbetriebliche Logistik (heute 17%, in Zukunft: 35%)

- Virtual / Augmented Reality (heute: 13%, in Zukunft: 33%)

- Humanoide Roboter (heute: 12%, in Zukunft: 22%)

- Künstliche Intelligenz (heute: 9%, in Zukunft: 20%)

- Dronen (heute: 2%, in Zukunft: 4%)

Quelle: Digital Factories 2020 – Shaping the future of Manufacturing, pwc

Herausforderungen

In den meisten Fabriken arbeiten die einzelnen Anlagen und Komponenten noch völlig isoliert voneinander. Auch die anfallenden Daten landen in isolierten Systemen. Hier gibt es einen großen Investitionsbedarf – etwa in eine gemeinsame Plattform, verbesserte Konnektivität aber auch in eine bessere Gerätesicherheit. Letzteres auch, um den hohen Sicherheitsstandards des Industrial Internet Consortiums (IIC) zu entsprechen. Neben der Möglichkeit zur Erfassung von Daten rückt im Zuge der Digitalisierung die zuverlässige Verarbeitung, Sicherung und Bereitstellung von Daten in den Vordergrund, um eine intelligente und automatisierte Reaktion in Echtzeit zu ermöglichen. Hier müssen in den meisten Fertigungsbetrieben zunächst noch Investitionen in die Infrastruktur (etwa durch neue Systeme, Tools oder Schnittstellen) getätigt werden.

Keine Mitarbeiter in der Smart Factory?

Hoch automatisierte und digitalisierte Smart Factories? Die Vermutung liegt nahe, dass der Mensch hier im Fertigungsprozess absolut überflüssig ist. Die Realität hingegen zeigt, dass dem nicht so ist – der Mensch ist nach wie vor nicht aus der Fertigung wegzudenken. Seine Rolle hat sich nur verschoben. Manager nutzen Daten aus hypervernetzten Smart Factories zur Entwicklung maßgeschneiderter, aussagekräftiger Produkte und Dienstleistungen. Werksmitarbeiter nutzen Echtzeit-Insights, um Maschinenausfälle vorherzusagen und zu verhindern und können mittels Mixed-Reality-Geräten, IoT-fähigen Maschinen und KI-erweiterten Anwendungen effizienter und produktiver Arbeiten.

- Vorteile

- Schlanke Prozesse

- Hohe und konsistente Qualität

- Einsparung von Entwicklungs- und Produktionskosten

- Kurze Entwicklungs- und Produktionszeiten

- Fehler- und Risikominimierung

- Minimierung von Anlagenstillständen

- Maximierung des Produktionsdurchsatzes

- Schnelle Innovationszyklen

- Schnelle und flexible Bedarfsanpassung von Produkten und Prozessen

- Geringer Personalaufwand

- Niedrige Lagerhaltungskosten

Microsoft macht Smart Factories möglich

Mit Dynamics 365 und Azure IoT macht Microsoft Smart Factories schon heute möglich. Namhafte Unternehmen der Fertigungsindustrie wie Airbus, Rolls-Royce und Honewell haben ihre Aktivitäten bereits erfolgreich auf dieses innovativere Modell umgestellt. Aber Sie müssen kein multinationaler Konzern sein, um von der Smart Factory-Technologie zu profitieren. Entdecken Sie, wie Ihr Unternehmen von Smart Factories profitieren kann, indem Sie uns noch heute kontaktieren!